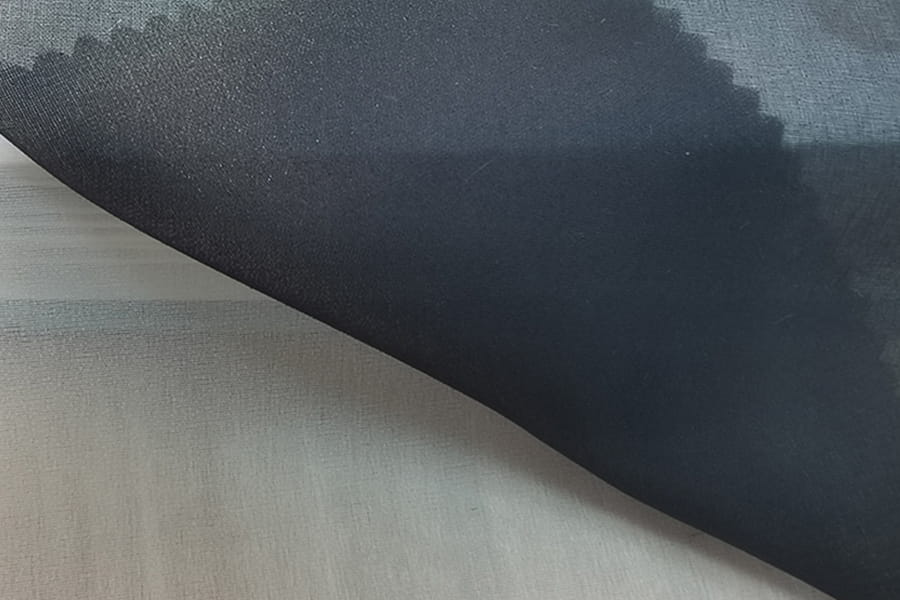

Trong quá trình sản xuất hàng may mặc, Polyester Fusible xen kẽ là một loại vật liệu phụ trợ thường được sử dụng để tăng cường độ cứng và độ ổn định của các loại vải. Để đảm bảo hiệu ứng tổng thể và độ bền của quần áo, điều cần thiết là liên kết sự tan chảy nóng xen kẽ chính xác. Trước khi ứng dụng, cần phải hiểu đầy đủ khả năng tương thích giữa vải đã chọn và sự tan chảy nóng xen kẽ. Sự tan chảy của Polyester Hot xen kẽ phù hợp với các loại vải từ trung bình đến nặng, chẳng hạn như cotton, hỗn hợp polyester-cotton, len, v.v., nhưng đối với các loại vải nhẹ hoặc có độ đàn hồi cao, mô hình nên được chọn cẩn thận. Trước khi hoạt động quy mô lớn, tốt nhất là tiến hành thử nghiệm sơ bộ trên miếng vải mẫu để quan sát xem liệu sự tan chảy nóng xen kẽ sẽ gây ra sự đổi màu, phồng rộp hoặc liên kết kém của vải.

Tiếp theo là giai đoạn chuẩn bị vật chất. Sự tan chảy nóng xen kẽ cần được cắt thành một hình dạng phù hợp với vải, thường nhỏ hơn một chút so với cạnh của vải 1-2 mm để tránh tràn nhiệt độ cao và ô nhiễm sắt hoặc thiết bị khác. Bản thân vải nên được giữ sạch, khô và không nhăn. Cụ thể, cần lưu ý rằng các loại vải ướt sẽ gây ra liên kết kém hoặc bong bóng, ảnh hưởng đến hiệu ứng cuối cùng.

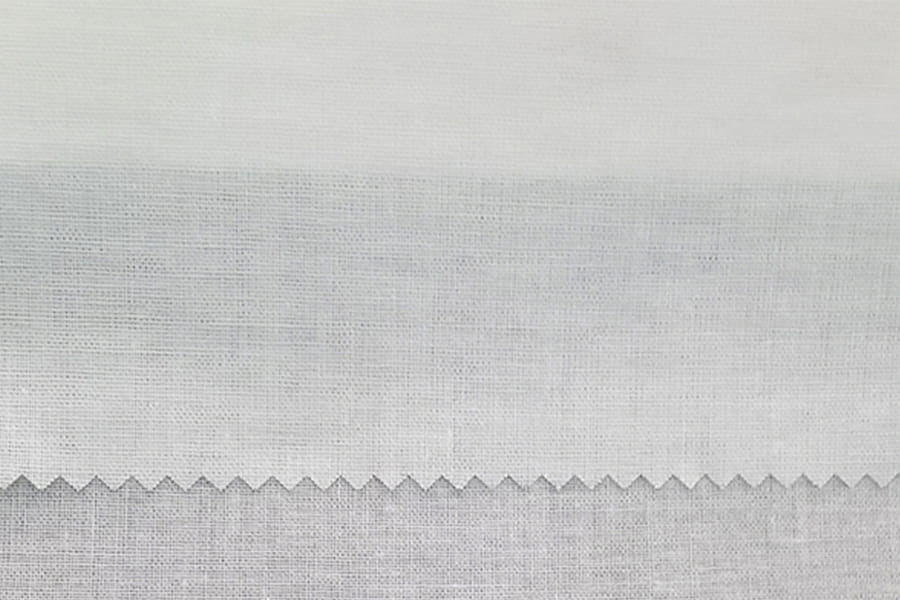

Sự liên kết của sự tan chảy nóng xen kẽ chủ yếu phụ thuộc vào ba yếu tố chính: nhiệt độ, áp suất và thời gian. Phạm vi nhiệt độ hợp nhất được khuyến nghị cho hầu hết các polyester nóng tan chảy xen kẽ là từ 130 ° C đến 150 ° C, nhưng các tham số cụ thể cần được đề cập đến các hướng dẫn sản phẩm. Khi sử dụng sắt hoặc máy ép, cần phải áp dụng áp suất phù hợp và đồng đều để đảm bảo rằng lớp dính nóng chảy có thể xâm nhập hoàn toàn vào các sợi vải. Thời gian liên kết thường được kiểm soát trong khoảng từ 10 đến 15 giây, không nên quá ngắn hoặc quá dài, nếu không nó có thể gây ra cacbon hóa lớp dính hoặc biến dạng của bề mặt vải.

Trong hoạt động ủi thực tế, nên đặt sự tan chảy nóng xen kẽ với mặt dính hướng xuống phía sau của vải, và sau đó nên sử dụng một lớp vải cotton sạch như một lớp cách nhiệt để phủ bề mặt của vải để ngăn sắt tiếp xúc trực tiếp với chất kết dính nóng. Sau khi sắt được đặt xuống, nó nên được giữ đứng yên để áp dụng áp lực thay vì trượt qua lại. Trượt sắt có thể dễ dàng làm cho sự tan chảy nóng xen kẽ bị sai lệch hoặc được làm nóng không đều ở địa phương, dẫn đến bong bóng hoặc nếp nhăn. Sau khi ủi, vải phải được đặt phẳng để nguội trong vài phút để cho phép chất kết dính nóng chảy tự nhiên. Không chà hoặc uốn nó vào thời điểm này để ngăn lớp chất kết dính rơi ra hoặc cong vênh trước khi nó được cố định.

Nhiều người gặp phải một số vấn đề phổ biến khi sử dụng nóng chảy xen kẽ, chẳng hạn như độ bám dính yếu, sủi bọt và làm cứng vải, thường được gây ra bởi nhiệt độ hoạt động không chính xác, ủi không đều hoặc bỏ bê quá trình làm mát. Nhiệt độ và áp suất quá mức cũng có thể làm cho sự tan chảy xâm nhập vào bề mặt của vải, tạo thành các điểm sáng khó loại bỏ.

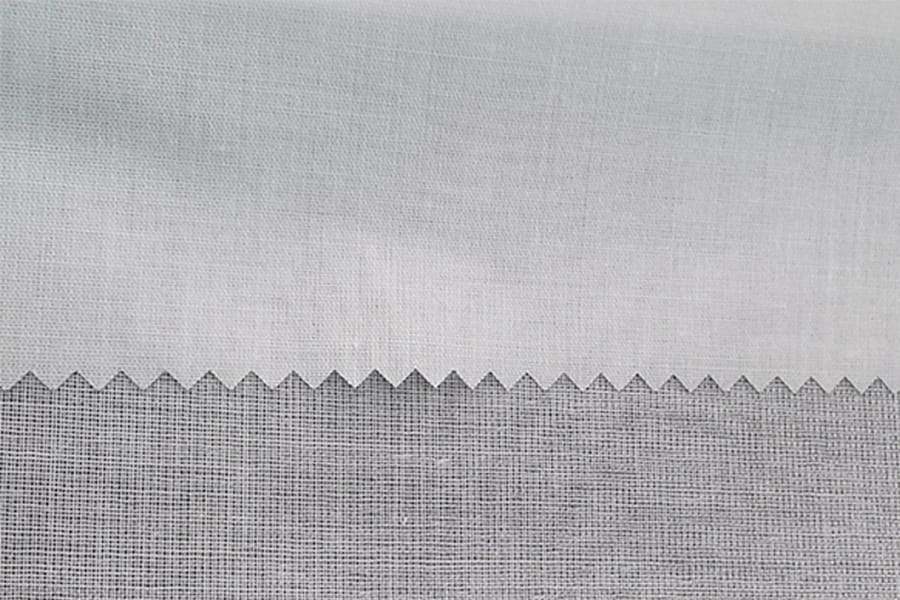

Đối với sản xuất quần áo quy mô lớn, bạn nên sử dụng một máy ép chuyên nghiệp để vận hành. Cho dù đó là một thiết bị ép nóng bằng phẳng hoặc liên tục, nó có thể đạt được sự kiểm soát chính xác về nhiệt độ, áp suất và thời gian, để đảm bảo rằng hiệu ứng liên kết của mỗi sự tan chảy nóng xen kẽ và vải phù hợp và ổn định, cải thiện hiệu quả sản xuất và chất lượng sản phẩm hoàn chỉnh.